这里的服装制造,很“聪明”!——网络技术赋能服装产业新变革

在传统的印象中,服装制造车间往往是机器轰鸣、工人穿梭的流水线场景。随着网络技术的深度渗透,今天的服装制造业正悄然发生一场深刻的“智变”,变得越来越“聪明”。从设计、生产到销售,一张无形的数字之网,正在重新编织这个古老而又充满活力的产业。

一、云端设计:创意与数据的精准碰撞

服装制造的“聪明”,首先源于设计环节的革新。设计师不再仅仅依赖灵感与画笔,而是借助云端协同设计平台,实时调用全球流行趋势数据库、面料性能数据、消费者偏好分析报告。人工智能算法能根据历史销售数据和社交媒体热点,预测色彩、款式、廓形的流行方向,甚至自动生成基础设计方案供设计师优化。虚拟打版和3D建模技术,让设计师在电脑上就能看到成衣的立体效果、面料悬垂感和动态展示,大幅减少了实体样衣的反复制作,实现了从“设计即所见”到“设计即所得”的飞跃。

二、智能生产:柔性供应链与“透明工厂”

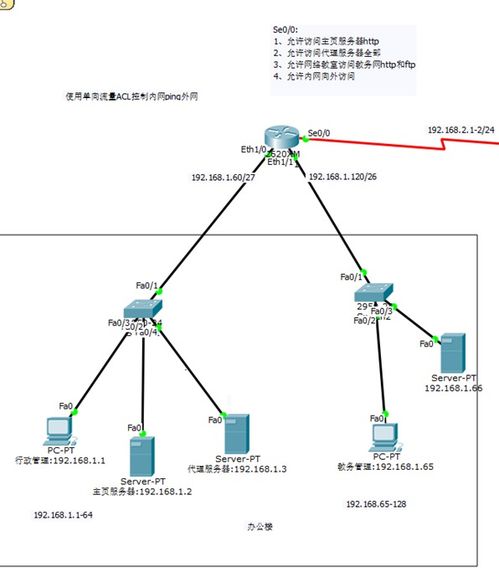

生产环节是网络技术赋能的集中体现。通过工业互联网平台,订单信息、工艺要求、物料数据被无缝对接到每一台智能缝纫机、自动裁床和物流AGV小车。RFID(射频识别)芯片被植入裁片或成品,实时追踪每一件衣服在生产线上的位置、状态和操作工信息,构建起全程可追溯的“透明工厂”。

更重要的是,网络技术支撑起了柔性供应链的构建。小批量、多批次、快反应的订单需求成为常态。通过云端系统,工厂可以快速整合分散的产能,实现订单的智能排产与动态调度。当消费者通过电商平台下单一件定制衬衫时,订单数据瞬间解析,面料仓库、裁剪车间、缝制工位、后整流水线协同启动,整个过程高效、精准、可控,真正实现了“以销定产”和个性化定制的大规模落地。

三、数据驱动:从制造到“智造”与“服务”的延伸

“聪明”的服装制造,其核心驱动力是数据。生产过程中产生的海量数据——设备状态、生产效率、质量检测结果、能耗情况——通过网络汇聚到云端大数据平台。通过分析这些数据,工厂可以实现预测性维护(提前预判设备故障)、优化生产工艺、精准控制成本、提升整体能效。

更进一步,制造端的数据开始与消费端打通。通过对销售数据、用户评价、退货原因的分析,工厂能够精准洞察市场反馈,反向指导产品设计、面料采购和生产计划的调整。一些领先的企业甚至开始提供基于数据的增值服务,例如为品牌商提供全链路产销分析报告,或为消费者提供基于身材数据的智能穿搭推荐,实现了从单纯制造商向解决方案服务商的转型。

四、面临的挑战与未来展望

尽管前景广阔,网络技术赋能服装制造仍面临挑战:一是初始投入成本较高,对中小型工厂构成压力;二是数据安全与系统互联互通的标准亟待完善;三是对复合型人才(既懂制造又懂数字技术)的需求迫切。

随着5G、边缘计算、数字孪生等技术的进一步成熟,服装制造的“聪明”程度将再上台阶。未来的智慧工厂或许是这样的:物理车间与虚拟模型实时映射、同步优化;AI质检员以超越人眼的精度排查瑕疵;基于区块链技术的溯源系统让每件衣服的“身世”绝对可信;整个制造系统如同一个具备自我学习与优化能力的生命体。

网络技术不再只是服装制造业的辅助工具,而是其转型升级的神经中枢。它让制造过程更精准、更柔性、更高效,也让服装这一传统消费品,承载了更多的科技内涵与个性化温度。这里的服装制造,正因为融入数字基因而焕发新生,变得真正“聪明”起来。

如若转载,请注明出处:http://www.dwpqw.com/product/2.html

更新时间:2026-01-13 04:43:44